معرفی

پلاسما به طور طبیعی در خورشید، ستارهها، شفق طبی و صاعقه اتفاق میافتد. ابداع روش اسپری پلاسما در سال 1960 لحظهای مهم در تاریخ اسپری حرارتی بود.

به دلیل درجه حرارت فوق العاده بالای شعله پلاسما و فشار گاز، شرایط لازم برای ذوب ذرات دیر گداز و پرتاب آنها با سرعت بالا به طرف سطح قطعه فراهم میشود.

روش اسپری پلاسمای اتمسفری میتواند برای رنج گستردهای از پوششها و در جایی که دیگر روشهای اسپری حرارتی کاربرد ندارند، به کار گرفته شود.

- تولید اجزا با خصوصیات سطحی ویژه

- استفاده از مواد ارزان قیمت برای تولید اجزا با خصوصیات سطحی کاربردی

- بهبود عمر سرویس اجزا

- تعمیر قطعات همانند حالت اولیه

کاربرد ها

روش پاشش پلاسمای اتمسفری میتواند برای تولید اجزایی با خصوصیات سطحی ویژه به کار رود. برخی از خصوصیات سطحی قابل دستیابی با این روش عبارتند از:

- سطوح ساینده

- مقاومت به سایش

- مقاومت به خوردگی در محیطهای اسیدی، بازی و شور

- مقاومت در برابر حملات شیمیایی

- مقاومت به خوردگی داغ

- سطوح رسانای الکتریکی

- سطوح عایق الکتریک

- سطوح اصطکاک بالا و ضد لغزش

- مقاومت در برابر ضربه

- مقاومت در برابر اکسیداسیون

- سطوح کم اصطکاک

- سطوح رسانای حرارتی

- سطوح عایق حرارتی

- عملیات تزئینی

صنایع فلزات :

غلتکهای اکستروژن، قالبهای اکستروژن، غلتکهای شناور

نیروگاه ها :

بدنهها و اجزای توربینهای گازی، اجزای توربینهای هیدرولیکی، اجزای توربینهای بخار، سلولهای سوخت اکسید جامد

صنایع پتروشیمی :

اجزای پمپها، پوشش داخلی مخزنها، شیر فلکهها (Valves)

هوافضا :

اجزای توربینهای گازی و ایرفریمها

تجهیزات الکترونیکی :

عایقها، تجهیزات ساخت چیپهای سیلیکونی، حفاظت رادیوفرکانسی

تجهیزات دریایی :

پوششهای ضد رسوب، عرشههای ضد لغزش، پروانهها، شافتها

صنایع حمل و نقل :

موتورها و اجزای انتقال قدرت، پوششهای ضد قارچ و کپک

صنایع کاغذ و چاپ :

غلتکها و اجزای تولید کاغذ، غلتکهای چاپ، بویلرها

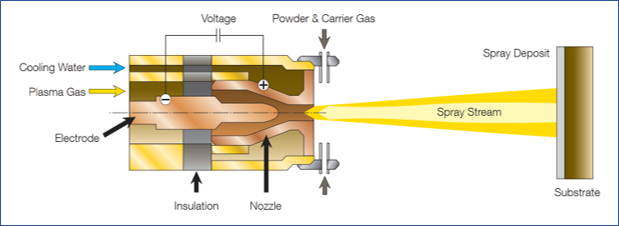

فرآیند

انعطاف پذیری فرآیند پاشش پلاسما از توانایی آن در ایجاد انرژی کافی برای ذوب تقریبا هر مواد اولیه مورد استفاده برای پوشش به شکل پودر ناشی میشود. تفنگ پلاسما از محفظ های با یک یا تعداد بیشتری کاتد (الکترود) و آند (نازل) تشکیل شده است، با جریان یافتن گازهای فرآیند در محفظه، جریان مستقیم به کاتد اعمال می شود و در آند تشکیل قوس میدهد. قوس قوی گاز را یونیزه کرده و توده پلاسما تشکیل میدهد. با برگشت یونهای ناپایدار پلاسما به حالت اولیه گازی، انرژی حرارتی بسیار زیادی آزاد میشود. مواد اولیه به توده گاز داغ تزریق شده و سپس ذوب شده و به سمت بستر مورد نظر رانده میشود تا روکش تشکیل شود.

گازهایی که معمولاً استفاده میشوند عبارتنداز آرگون، هیدروژن، نیتروژن و هلیوم، به صورت جداگانه یا مخلوط دو یا حتی سه مورد از این گازها. گازهای مورد استفاده و جریان اعمال شده به الکترود مقدار انرژی تولید شده را کنترل میکند. در این فرآیند جریان گاز و جریان اعمالی، شکل و اندازه سوراخ نازل، محل و زاویه تزریق مواد به توده پلاسما و همچنین فاصله تفنگ تا سطح هدف قابل کنترل است.

فاصله تفنگ پلاسما از سطح اجزای مورد نظر، حرکت نسبی تفنگ اسپری و سطح هدف نسبت به یکدیگر و همچنین سیستم خنک کننده معمولاً به صورت جتهای هوا که روی بستر مورد نظر قرار میگیرد- دمای بستر را در حالت کنترل شده در محدوده 38 تا 260 درجه سانتیگراد (100 درجه فارنهایت تا 500 درجه فارنهایت) نگه میدارد.

خصوصیات

مشخصات پوششهای ایجاد شده با روشAPS به مواد پوشش، تجهیزات اسپری، پارامترهای اسپری و … بستگی دارد.

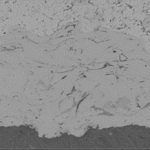

- تخلخل کنترل شده: تخلخل پوشش را میتوان به کمتر از 1% کاهش داد، و در برخی موارد با استفاده از فرآیندهای پس از پوشش دهی همانند عملیات حرارتی نفوذی یا همجوشی می توان به چگالی کامل دست یافت. در کاربردهای دیگر مانند پوششهای سد حرارتی، سطح تخلخل مورد نیاز میتواند به اندازه 20% باشد.

- سختی بهینه: سطوح سختی میتواند از کاملاً نرم (RH40)، تا بسیار سخت (میکرو سختی RC70 و میکروسختی DPH300 1200) برای دستیابی به سطوح ضد سایش متغیر باشد.

- ضخامت پوشش: ضخامت پوشش را میتوان به نازکی 0/075 میلی متر (0/003 اینچ) تا ضخامت 5 میلی متر (0/2 اینچ) تنظیم نمود.

- استحکام چسبندگی خوب: محدوده استحکام چسبندگی پوشش از 17 مگاپاسکال (psi 2500) برای برخی از آلیاژهای نرم مانند مس، تا بیش از 83 مگاپاسکال (psi 12000) برای برخی از مواد مانند کاربیدها متغیر است.

- عدم وجود منطقه متأثر از حرارت: به دلیل اینکه پوشش های ایجاد شده شده با روش پلاسما به صورت ذرات مذاب كوچك و منفردي كه به سرعت خنك شده و جامد مي شوند میباشد، هیچ منطقه متأثر از حرارتی بین پوشش و بستر وجود ندارد و این امر باعث کم شدن و یا حذف هرگونه خستگی احتمالی میشود. این ویژگی همچنین امکان پوششدهی و حذف مکرر پوشش را فراهم میکند.

- عدم اعوجاج اجزا: حرکت تفنگ و سیستم خنک کننده دمای بستر را کمتر از دمایی که باعث اعوجاج میشود نگه میدارد.

- هندسههای پیچیده: طیف وسیعی از تفنگهای پاشش پلاسمای موجود و مکانیسمهای جابجایی این امکان را فراهم میآورد تا هندسههای بسیار پیچیده و حفرههای داخلی عمیق و کوچک با عرض 30 میلی متر (1/2 اینچ) نیز پوشش داده شوند.

تجهیزات

اجزای مرکزی: برای همهی سیستمهای APS مورد نیاز است. که شامل مواد پوشش مورد استفاده، تغذیه کننده پودر برای رساندن مواد پوشش به تفنگ اسپری، تفنگ اسپری پلاسما که مواد پوشش را گرم کرده و به سمت سطح مورد نظر هدایت میکند، منبع تغذیه برای تبدیل جریان AC به DC، مبدل حرارتی و سیستم خنک کننده و سیستم کنترل که جریان گاز مورد نیاز را به طور دقیق کنترل میکند.

تجهیزات جابهجایی: این تجهیزات حرکت دقیق تفنگ اسپری و قطعه کار و موقعیت تفنگ را نسبت به قطعه کار تعیین میکند.

تجهیزات جانبی: یک سیستم آب خنک برای تفنگ اسپری مورد نیاز است. همچنین اغلب از هوای خنک برای کنترل دمای قطعه کار استفاده میشود. علاوهبراین کابین عایق صوتی، سیستم تهویه هوا و اگزوز برای محافظت از پرسنل الزامی است.

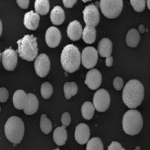

مواد مورد استفاده

بسته به کاربرد و خصوصیات مورد انتظار از قطعه نهایی می توان از یک ماده خاص جهت پوششدهی استفاده کرد.

متخصصین ما می توانند شما را در انتخاب ماده مناسب برای کاربرد مورد نیاز راهنمایی کنند.

برخی از موادی که توسط دستگاه پاشش پلاسمای اتمسفری قابل استفاده میباشند عبارتند از:

- فلزات خالص

- آلیاژها و سوپرآلیاژها

- مخلوطهای فلزی و کامپوزیتی که در حین فرآیند اسپری آلیاژسازی میشوند.

- آلیاژهای MCrAlY

- سرمتها که برای کاهش اختلاف ضریب انبساط حرارتی بین بستر و پوشش سرامیکی مورد استفاده قرار میگیرند.

- کاربیدها

- آلیاژهای خودگداز که میتوانند از طریق همجوشی پوششهای کاملا متراکم را ایجاد کنند.

- سرامیکها