روشهای اعمال پوشش

بسته به کاربرد، جنس پوشش و خصوصیات مورد انتظار از قطعه نهایی، میتوان از روشهای مختلفی جهت پوششدهی استفاده کرد. متخصصین ما میتوانند شما را در انتخاب روش مناسب پوششدهی برای کاربرد مورد نیاز راهنمایی کنند.

مواد مورد استفاده

- سرمتها

- سرامیکها

- آلیاژهای فلزی

- فلزات خالص

- کامپوزیتها

- کاربیدها

- سوپرآلیاژها

- آلیاژهای Stellite

دپارتمان پوششدهی

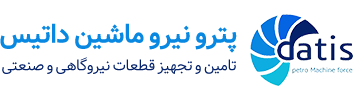

پاشش حرارتی پر سرعت سوخت – اکسیژن (HVOF)

در این روش، سوخت مایع و اکسیژن با نسبتهای خاصی با هم مخلوط شده و توسط انفجار در دمای 2300 تا 3100 درجه سانتیگراد جرقه ایجاد میشود. پس از تثبیت شرایط انفجاری، پودر با نرخ کنترلشده به همراه گاز خنثی مثل آرگون که نقش حامل پودر را دارد توسط دستگاه تزریق وارد تفنگ میشود. مواد پوششدهی در حین احتراق به صورت مذاب یا نیمهمذاب در میآیند. این مواد، به همراه گازهای محترقه، در اثر انفجارهای مداوم، شتاب میگیرند و به سرعت لازم میرسند.

با فشار و سرعت زیاد، پودر تغذیهشده با سرعتی حدود 5 برابر سرعت صوت به سمت قطعه پرتاب میشود. این ذرات شتاب داده شده در زمان بسیار کوتاه به سطح قطعه مقابل که در یک فاصله بهینه قرار دارد میرسند و با در نظر گرفتن شرایط دمایی و فشاری روی سطح میچسبند و لایه ای مقاوم ایجاد میکنند. برخی از ویژگی های پوشش های اعمالی به این روش شامل موارد زیر است:

- مقاومت سایش بسیار بالا

- عمر خستگی و چقرمگی بالا

- مقاومت خوردگی عالی به علت تراکم بالا پوشش

- استحکام پیوند بالا

- سطح نهایی عالی

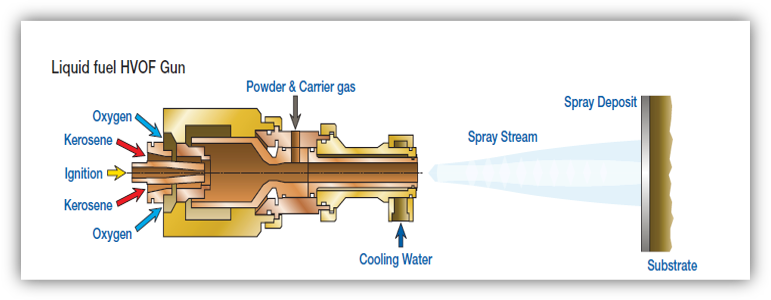

پاشش پلاسمای اتمسفری (APS)

انعطاف پذیری فرآیند پاشش پلاسما از توانایی آن در ایجاد انرژی کافی برای ذوب تقریبا هر مواد اولیه مورد استفاده برای پوشش به شکل پودر ناشی میشود. تفنگ پلاسما از محفظهای با یک یا تعداد بیشتری کاتد (الکترود) و آند (نازل) تشکیل شده است. با جریان یافتن گازهای فرآیند در محفظه، جریان مستقیم به کاتد اعمال می شود و در آند تشکیل قوس میدهد. قوس قوی گاز را یونیزه کرده و توده پلاسما تشکیل میدهد. با برگشت یونهای ناپایدار پلاسما به حالت اولیه گازی، انرژی حرارتی بسیار زیادی آزاد میشود. مواد اولیه به توده گاز داغ تزریق شده و سپس ذوب شده و به سمت بستر مورد نظر رانده میشود تا روکش تشکیل شود. گازهایی که معمولاً استفاده میشوند عبارتنداز آرگون، هیدروژن، نیتروژن و هلیوم، به صورت جداگانه یا مخلوط دو یا حتی سه مورد از این گازها. گازهای مورد استفاده و جریان اعمال شده به الکترود مقدار انرژی تولید شده را کنترل میکند. در این فرآیند جریان گاز و جریان اعمالی، شکل و اندازه سوراخ نازل، محل و زاویه تزریق مواد به توده پلاسما و همچنین فاصله تفنگ تا سطح هدف قابل کنترل است. برخی از خصوصیات سطحی قابل دستیابی با این روش عبارتند از:

- مقاومت به سایش و سطوح اصطکاک بالا و ضد لغزش

- مقاومت به خوردگی در محیطهای اسیدی، بازی و شور

- مقاومت به اکسیداسیون و خوردگی داغ

- سطوح عایق و رسانای الکتریکی

- سطوح عایق و رسانای حرارتی

پوششدهی به روش پاشش پلاسمای اتمسفری (APS)

پلاسما به طور طبیعی در خورشید، ستارهها، شفق طبی و صاعقه اتفاق میافتد. دمای به شدت بالای پلاسما آن را قادر میسازد که هر مادهی شناخته شده در دنیا را ذوب و یا تبخیر کند. بنابراین ابداع روش اسپری پلاسما در سال 1960 لحظهای مهم در تاریخ اسپری حرارتی بود. … ادامه مطلب

پوشش دهی به روش پاشش حرارتی پر سرعت سوخت – اکسیژن (HVOF)

فرایند پاشش حرارتي به مجموعهاي از فرايندهاي پوششدهي اطلاق ميشود كه طي آن قطرات ريز مذاب يا نيمه مذاب با استفاده از ترکیب انرژی حرارتی و جنبشی به سطح قطعه پاشيده شده و سبب تشكيل يك پوشش سخت میشوند. این فرایند بسته به نوع سوخت مصرفی، گستردگی پوششها و مشخصات شیمیایی و فیزیکی پوشش به چند زیر شاخه تقسیمبندی میشود. … ادامه مطلب